行业痛点:

1、工作环境差,粉尘飞扬。

2、批次产品一致性差,人为因素多。

3、运行成本高,设备故障率高。

4、在线适时过程管控失校。

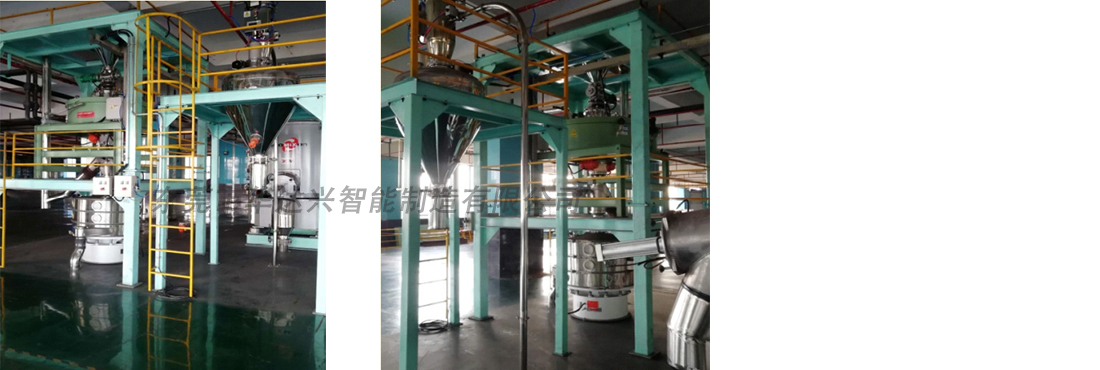

产线①解决问题点:

1、搬运采用AGV小车自动送接物料,现场干净,整洁,无粉尘。

2、产品直通率,采用MES系统管控,产品的稳定,可靠。

3、排产智能多样化,解决生产计划不准不快不科学问题。

4、设备状态适时监控,故障异常预警报警,提高产线效率。

5、物料调度全自动,减少环境压力和人为错误。

6、运行成本在原基础上下降10%左右,生产效率提升20%左右产能。

现场图片:

行业痛点:

1、工作环境差,粉尘飞扬。

2、配料人为因素多,批次产品质量波动。

3、生产效率低、运行成本高。

4、品质监管劳动强度大。

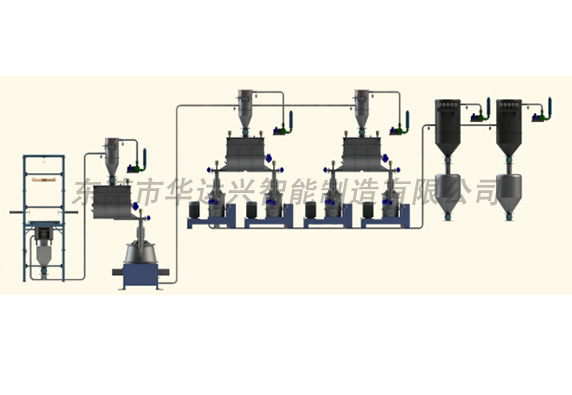

产线②解决问题点:

1、投料采用AGV小车自动投料,现场干净,整洁,无粉尘。

2、产品配比采用MES系统配比管控,产品的质量稳定。

3、排产智能多样化,解决生产计划不准不快不科学问题。

4、配比物料准确,记录批次到位。

5、整过车间无人化操作,减少劳动强度。

6、生产效率提升20%产能。

现场图片:

行业痛点:

1、工作环境差,车间温度高。

2、温度监管人为因素多,釜次管理难。

3、生产效率低、设备投资大。

4、批次品质一致性差。

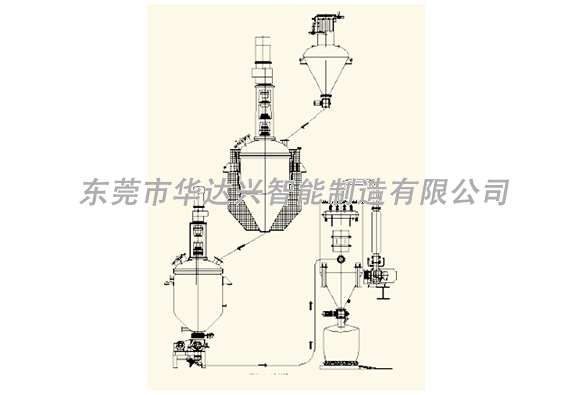

产线③解决问题点:

1、原料采用AGV小车自动对接,现场干净,无粉尘。

2、温度,速度采用MES系统管控,产品合格率高。

3、釜次物料智能管理,有据可查。

4、产品品质、温度,速度适时监控,做到提前预警模式。

5、运行成本在原基础上下降10%左右,生产效率提升20%产能。

现场图片:

行业痛点:

1、工作环境差,粉尘飞扬。

2、抽检杂质难,品质事故率高。

3、生产效率低、设备故障高。

4、物料配比监管劳动力大。

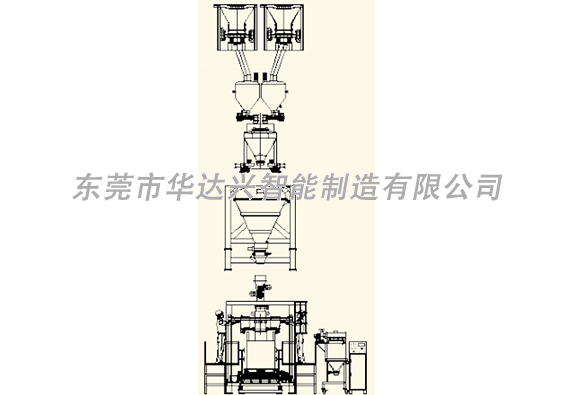

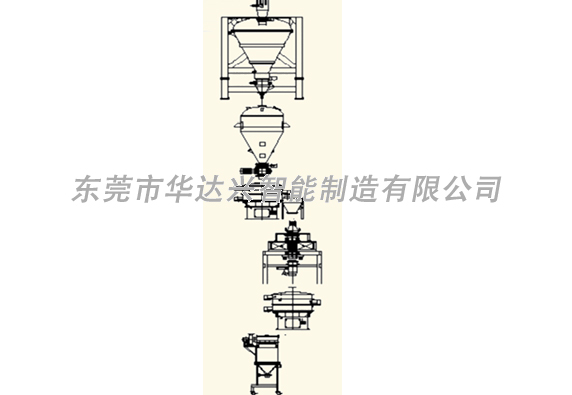

产线④解决问题点:

1、原料采用AGV小车自动对接料仓,现场无粉尘。

2、采用多组分自动配料MES系统管理,品质事故率大大降低。

3、不同客户品质管理,有据可查。

4、产品品质、设备、配料适时监控,做到提前预警模式。

5、运行成本在原基础上下降5-10%,生产效率提升15%产能。

现场图片: